Comment Antoine le Pilote a résolu une défaillance complexe du capteur régime moteur

La gestion efficace d’un moteur automobile repose sur des composants sophistiqués. Le capteur régime moteur, élément fondamental du système, assure une surveillance constante des paramètres moteur. Antoine le Pilote a su déceler et résoudre une défaillance complexe liée à ce dispositif essentiel.

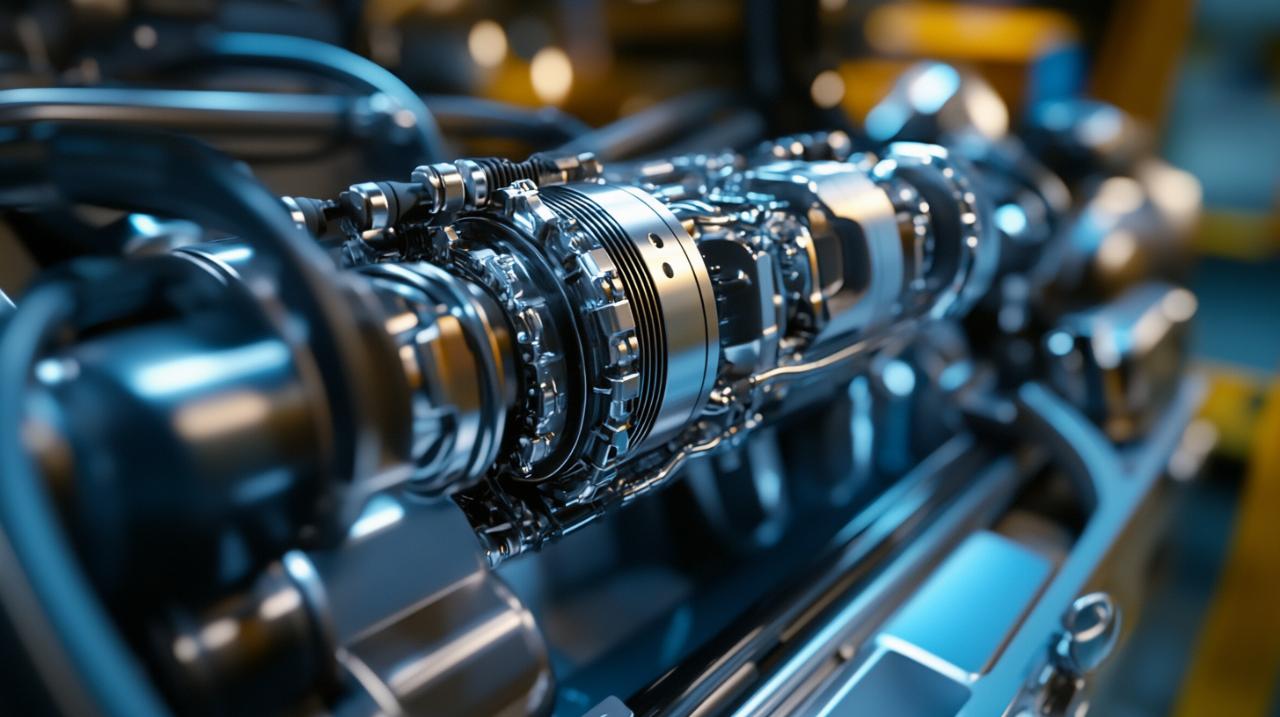

Le fonctionnement du capteur régime moteur

Le capteur régime moteur, aussi nommé capteur PMH (Point Mort Haut), constitue un élément clé dans le système de gestion du moteur. Installé près du volant moteur, dans le carter de distribution, il surveille en permanence les mouvements mécaniques essentiels.

La mission technique du capteur PMH

Le capteur PMH analyse la position des pistons et mesure la vitesse de rotation du vilebrequin. Il existe deux variantes principales : le modèle inductif, générant un effet électromagnétique, et le type actif qui produit des signaux électriques. Sa résistance normale se situe entre 250 et 1000 Ohms, avec une tension de signal comprise entre 250 mV et 1 Volt.

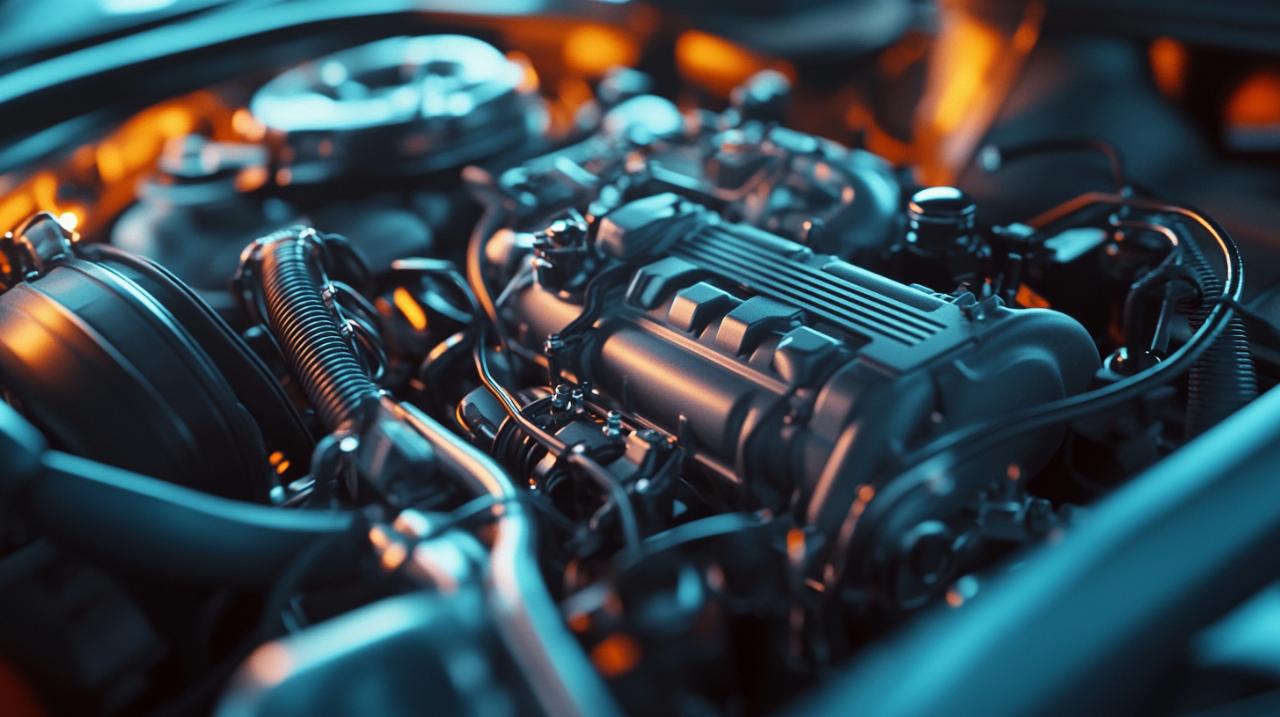

L’interaction avec le calculateur moteur

Le capteur transmet en temps réel les données au calculateur moteur. Ces informations permettent de déterminer avec précision le moment idéal pour l’injection du carburant et d’identifier le cylindre actif. Cette synchronisation assure le fonctionnement optimal du moteur et maintient les performances du véhicule.

L’analyse initiale d’Antoine le Pilote

La résolution d’une défaillance du capteur régime moteur demande une analyse méthodique. Antoine le Pilote a mis en œuvre son expertise pour examiner ce composant fondamental, aussi nommé capteur PMH (Point Mort Haut), situé près du volant moteur dans le carter de distribution. Ce capteur joue un rôle majeur dans la synchronisation du moteur en calculant la position des pistons et en transmettant les données de vitesse de rotation au calculateur.

Les symptômes observés sur le véhicule

Lors de son diagnostic, Antoine le Pilote a identifié plusieurs manifestations caractéristiques d’une défaillance du capteur régime moteur. Le véhicule présentait des signes distinctifs : des problèmes d’allumage récurrents, des bruits inhabituels du moteur et une perte notable de puissance. La mesure de résistance effectuée au multimètre a révélé des valeurs hors de la plage normale comprise entre 250 et 1000 Ohms, confirmant ainsi une anomalie du capteur.

Les codes défauts identifiés

Antoine le Pilote a utilisé une valise de diagnostic électronique pour analyser les données du véhicule. Cette étape a mis en lumière des informations précises sur le dysfonctionnement du capteur PMH. La tension du signal mesurée s’écartait des valeurs standards situées entre 250 mV et 1 Volt. L’analyse a montré une perturbation dans la transmission des informations vers le calculateur, affectant la gestion de l’injection de carburant et l’identification précise des cylindres en fonctionnement.

La méthode de diagnostic appliquée

Antoine le Pilote a mis en place une approche structurée pour identifier la défaillance du capteur régime moteur, aussi nommé capteur PMH. Le diagnostic révèle que ce composant joue un rôle central dans la transmission des informations de vitesse de rotation au calculateur. Situé près du volant moteur, dans le carter de distribution, il remplit une fonction essentielle dans la gestion du moteur.

Les étapes de vérification du capteur

La vérification débute par l’identification du type de capteur PMH installé sur le véhicule : inductif avec effet électromagnétique ou actif émettant des signaux électriques. Cette distinction guide la suite des opérations. Pour garantir la sécurité, Antoine commence par débrancher la batterie. Il utilise ensuite une valise de diagnostic électronique pour les capteurs à trois fils, caractéristiques des véhicules Renault, ou une boussole pour les modèles à deux fils, fréquents chez Peugeot et Citroën.

Les tests de connexion électrique

Les mesures électriques constituent une phase majeure du diagnostic. À l’aide d’un multimètre, Antoine vérifie la résistance du capteur, qui doit se maintenir entre 250 et 1000 Ohms. La tension du signal fait l’objet d’une attention particulière : elle doit se situer dans une plage comprise entre 250 mV et 1 Volt. Ces valeurs permettent d’établir un diagnostic précis sur l’état du capteur et d’identifier la nécessité d’un remplacement.

La réparation et les enseignements

Le capteur régime moteur, aussi appelé capteur PMH, joue un rôle fondamental dans le fonctionnement du véhicule. Antoine le Pilote a mis en œuvre une démarche méthodique pour résoudre cette panne complexe qui affectait directement la gestion du moteur.

Le capteur régime moteur, aussi appelé capteur PMH, joue un rôle fondamental dans le fonctionnement du véhicule. Antoine le Pilote a mis en œuvre une démarche méthodique pour résoudre cette panne complexe qui affectait directement la gestion du moteur.

Les actions correctives menées

La première étape a consisté à réaliser un diagnostic électronique approfondi. Le test a nécessité l’utilisation d’un multimètre pour mesurer la résistance du capteur, qui doit se situer entre 250 et 1000 Ohms. La tension du signal a également été vérifiée, avec une plage normale comprise entre 250 mV et 1 Volt. Pour garantir la sécurité pendant l’intervention, la batterie a été débranchée. Le remplacement du capteur a suivi une séquence précise : dépose de l’ancien capteur défectueux, installation minutieuse du nouveau composant près du volant moteur, dans le carter de distribution.

Les conseils pour prévenir les pannes futures

Pour éviter les défaillances du capteur PMH, une surveillance régulière s’impose. Les signes avant-coureurs incluent des anomalies d’allumage et des bruits inhabituels du moteur. Un contrôle régulier de la résistance et de la tension du capteur permet d’anticiper les problèmes. La position du capteur près du vilebrequin demande une attention particulière lors des interventions mécaniques. L’utilisation d’outils adaptés comme la valise diagnostic s’avère indispensable pour maintenir les performances optimales du système. Un suivi rigoureux de la maintenance préventive garantit la longévité du capteur et la fiabilité du moteur.

Les vérifications techniques préliminaires

Une panne sur un capteur régime moteur nécessite une approche méthodique. La première étape consiste à réaliser un diagnostic précis pour identifier la source exacte du problème. Antoine le Pilote a mis en place une série de vérifications pour résoudre la défaillance du capteur PMH, situé près du volant moteur dans le carter de distribution.

L’inspection visuelle du faisceau électrique

Le contrôle débute par l’examen minutieux des connexions électriques. Antoine le Pilote a vérifié l’état du faisceau près du volant moteur, recherchant des signes d’usure ou de dégradation. Cette étape fondamentale permet d’identifier les fils dénudés, oxydés ou endommagés. Le capteur PMH, qu’il soit de type inductif ou actif, nécessite une installation électrique en parfait état pour transmettre correctement les informations de position des pistons au calculateur.

Les mesures des signaux électriques

La seconde phase implique l’utilisation d’un multimètre pour mesurer les signaux. Antoine a contrôlé la résistance du capteur, devant se situer entre 250 et 1000 Ohms. La tension du signal a également fait l’objet d’une mesure précise, les valeurs normales s’établissant entre 250 mV et 1 Volt. Cette analyse technique permet d’établir si le capteur génère les effets électromagnétiques nécessaires au bon fonctionnement du système d’allumage et d’injection du carburant.

L’impact du capteur régime sur les performances moteur

Le capteur de régime moteur, également nommé capteur PMH (Point Mort Haut), constitue un élément essentiel dans le système de gestion du moteur. Placé près du volant moteur dans le carter de distribution, il assure la mesure précise de la position des pistons et transmet les données de vitesse de rotation au calculateur. Cette pièce maîtresse contribue directement à l’optimisation des performances du véhicule.

Les variations de puissance liées au dysfonctionnement

Le dysfonctionnement d’un capteur PMH entraîne des répercussions significatives sur la puissance du moteur. Les signes révélateurs incluent des problèmes d’allumage, des bruits inhabituels du moteur et une baisse notable des performances. La communication entre le capteur et le calculateur devient erratique, compromettant la synchronisation de l’injection du carburant avec la position exacte des pistons. Cette désynchronisation génère une altération des performances globales du véhicule.

Les effets sur la consommation de carburant

La défaillance du capteur régime moteur influence directement la gestion de l’injection du carburant. Sans information précise sur la position des pistons et la vitesse de rotation du vilebrequin, le calculateur ne peut pas déterminer avec exactitude le moment idéal pour l’injection. Cette situation provoque une consommation excessive de carburant. Le moteur fonctionne alors de manière sous-optimale, entraînant un gaspillage de carburant et une réduction des performances énergétiques du véhicule.